Besuchen Sie Lindor auf der ANUGA FoodTec in Köln, Deutschland. Holen Sie sich Ihr kostenloses Ticket hier.

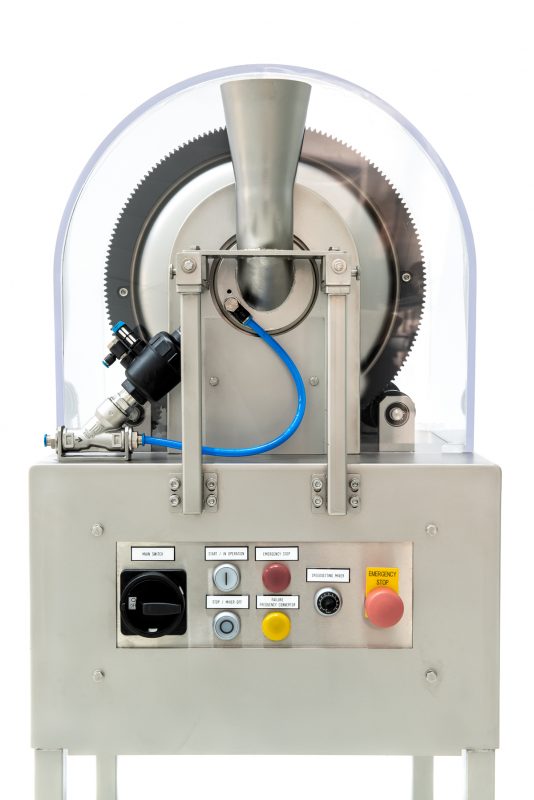

Lindor Industriemischer

Unsere Industriemischer werden in unserer Produktionsstätte mit größter Sorgfalt und handwerklichem Geschick gebaut. Jede Maschine wird nach Ihren individuellen Anforderungen angepasst und konfiguriert. Entdecken Sie unsere Lösungen sowie zusätzliche Optionen und Funktionen, die in unsere Industriemischer integriert werden können.

550+

weltweit verkaufte Mischer seit der Einführung im Jahr 1990

60+

Länder mit Lindor Mischern in Betrieb

30+

Jahre technischer Innovation in verschiedenen Branchen

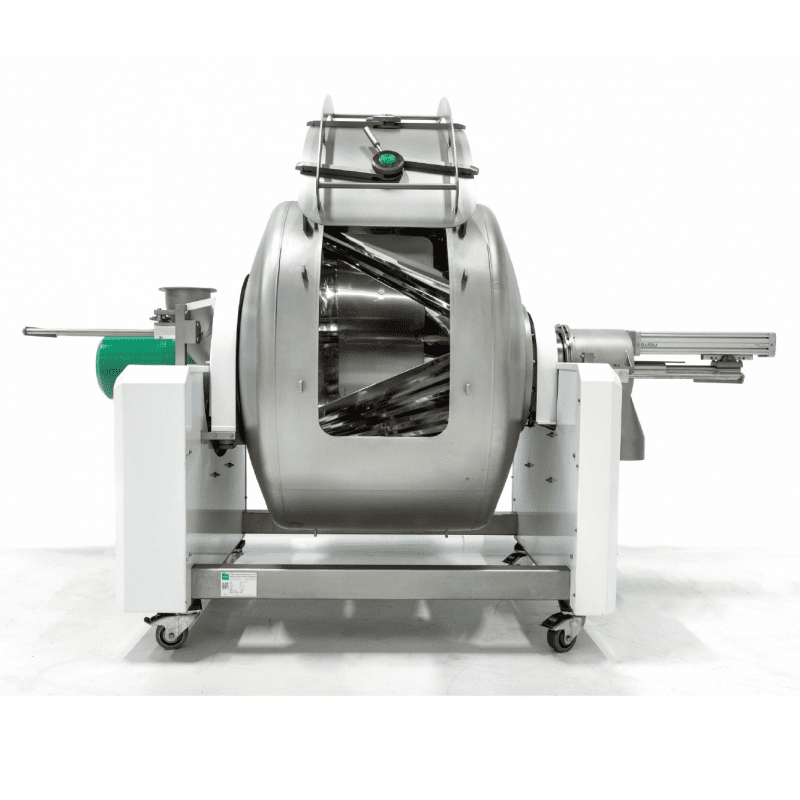

Entdecken Sie unsere Standard-Drehtrommelmischer

Die Produktpalette der Lindor Trommelmischer umfasst 17 Standardmodelle von 10 bis 25.000 Litern. Wir bieten auch eine Reihe von Optionen für die Anpassung jeder Einheit an die Bedürfnisse Ihres Produkts und Ihrer Produktionslinie.

Unsere Standardmischer & Optionen ansehen

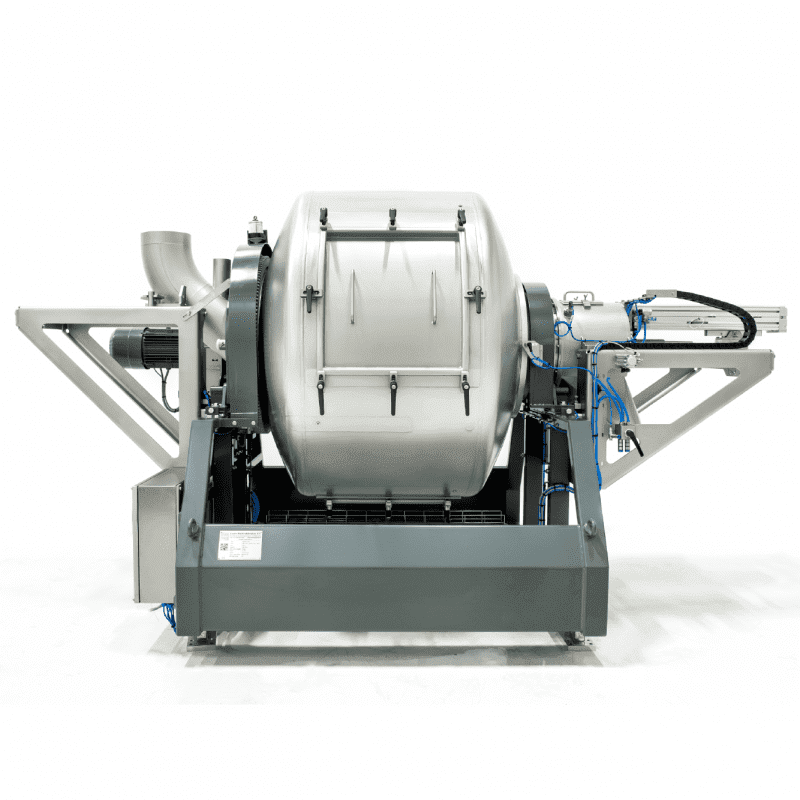

Entdecken Sie unser Angebot an Multifunktionsmischern

Mischer verfügen über eine breite Vielfalt an Optionen und Funktionen, die zu einer maßgeschneiderten Verarbeitungsmaschine kombiniert werden können. Auch für die größten Herausforderungen geeignet.

Beschichter & Imprägnierer

Zum Ansehen hier klicken

Weiter zur Seite über https://lindor.nl/de/special-mixer/coaters-impregnators/Heizungen, Trockner und Kühler

Zum Ansehen hier klicken

Weiter zur Seite über https://lindor.nl/de/special-mixer/heater-cooler-special-mixer/Vakuumtrockner & Beschichtungsanlagen

Zum Ansehen hier klicken

Weiter zur Seite über https://lindor.nl/de/special-mixer/vacuum-dryers-coaters/Kryogene Mischmaschinen

Zum Ansehen hier klicken

Weiter zur Seite über https://lindor.nl/de/special-mixer/heater-cooler-special-mixer/Gebrauchte Mischer zum Kauf oder zur Miete prüfen

Gelegentlich haben wir auch Miet- oder generalüberholte Geräte im Angebot, die in vielen Situationen eine optimale Lösung bieten können.

Verfügbarkeit prüfenBesuchen Sie eines unserer Mischtestzentren

Testen Sie Ihre Produkte auf unseren Maschinen, bevor Sie sich zu einem Kauf entscheiden. Wir haben Testzentren in den Niederlanden, dem Vereinigten Königreich, Indien, Malaysia, Indonesien und Japan.

Mehr über Testzentren erfahren